00Cr33Ni55Mo8FE:鐵優化的高鉻鉬耐蝕鎳基合金

00Cr33Ni55Mo8FE 作為鐵優化型高鉻鉬耐蝕鎳基合金,在 00Cr33Ni55Mo8 基礎上通過10%-12% 鐵含量的精準調控,在保持 “全介質耐蝕” 核心優勢的同時,大幅優化熱加工性能與成本經濟性,成為化工、冶金領域規模化應用的優選材料。其成分體系圍繞 “性能 - 成本 - 加工” 三角平衡設計:碳≤0.02% 抑制晶界碳化物析出,鎳 54%-56% 保障奧氏體基體穩定,抵御多介質腐蝕;鉻 32%-34% 構建 Cr?O?氧化膜,100℃靜態空氣中 1000 小時氧化增重≤0.1g/m2,氧化性酸耐蝕性優異;鉬 7.5%-8.5% 提升還原性酸耐蝕性,配合鉻元素實現全介質防護;鐵 10%-12% 是關鍵優化元素 —— 通過固溶強化提升熱加工塑性(伸長率較無鐵合金提升 15%),同時降低鎳含量,使材料成本降低 20%-25%;硅≤0.5%、錳≤0.5%,優化鑄造流動性,雜質硫≤0.01%、磷≤0.015%,確保耐蝕純凈度。

力學性能與耐蝕性實現性價比最優:室溫抗拉強度≥680MPa,屈服強度≥300MPa,延伸率≥32%,硬度≤220HBW,強度指標滿足多數承壓設備需求;500℃時抗拉強度≥550MPa,100MPa 應力下 1000 小時蠕變率≤0.12%,適配中高溫工況;耐蝕性能雖略低于無鐵版本,但仍保持高水準 ——65% 硝酸(80℃)中腐蝕速率≤0.04mm / 年,10% 鹽酸(60℃)中腐蝕速率≤0.05mm / 年,3.5% NaCl 溶液中的臨界點蝕溫度(CPT)達 80℃ ,完全滿足非核級苛刻腐蝕工況需求。鐵 - 鉻 - 鉬協同機制是性能核心:鐵通過細化晶粒(ASTM 6-7 級)增強晶界抗腐蝕能力,同時提升熱加工時的動態再結晶速率,使合金在 1100℃時塑性達峰值(伸長率≥35%);鉻與鉬仍主導耐蝕防護,鐵的加入未破壞鈍化膜完整性,僅輕微降低還原介質耐蝕性,卻實現了 “性能不降級太多、成本大幅降低” 的目標。

應用聚焦規模化工業腐蝕場景:某大型化肥廠的磷酸濃縮罐(直徑 6m,高度 12m),罐壁采用 12mm 厚的該合金板材焊接而成,在 85℃、濃度 85% 的磷酸中運行 3 年,腐蝕減薄量僅 0.2mm,遠低于設計允許的 0.5mm,濃縮效率保持 97% 以上,替代原用 00Cr33Ni55Mo8 合金后,單臺設備成本降低 25%;某冶金企業的硫酸鎳蒸發結晶器(換熱面積 500㎡),換熱管采用該合金制造(規格 Φ25×2mm),在 90℃、20% 硫酸鎳溶液中運行 2 年,無點蝕或結垢,換熱效率保持初始值的 95%,使用壽命是 316L 不銹鋼的 5 倍;某化工園區的酸堿廢水輸送管道(外徑 325mm,壁厚 12mm),采用該合金螺旋焊管,在交替輸送鹽酸(pH1)與氫氧化鈉(pH14)溶液的工況下,運行 3 年無泄漏,管道內壁粗糙度保持 Ra≤3.2μm,維護成本降低 40%。

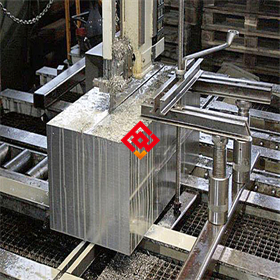

加工工藝適配規模化生產:熔煉采用電弧爐 + 氬氧脫碳(AOD)工藝,鐵元素回收率≥99%,鉻鉬分布均勻,氧含量≤18ppm,生產成本低于真空熔煉工藝;熱加工溫度區間 1080-1160℃,此時合金塑性最佳,可采用 “單火次大變形” 工藝,變形量可達 40%-45%,減少加工火次,提高生產效率,終鍛溫度≥1000℃,通過控制冷卻速率(5-10℃/s)細化晶粒;冷加工性能良好,可軋制成 0.3mm 薄板或 0.5mm 薄壁管,每道次變形量≤25%,中間經 1050℃×1 小時退火處理;固溶處理采用 1100-1140℃×1.5 小時水冷,冷卻速率≥30℃/s,確保耐蝕性能;焊接選用 ERNiCrMo-11Fe 焊絲(含鐵 10%-12%),焊前無需預熱(板厚≤10mm 時),熱輸入控制在 15-20kJ/cm,焊后無需熱處理,接頭抗拉強度達母材 85% 以上,耐蝕性與母材偏差≤5%,經鹽霧測試 3000 小時無銹蝕,完全滿足規模化工業設備的焊接與成型需求。

上一篇:鋼鐵嫁接電子商務 增厚利潤是主因

下一篇:00Cr22Ni48Mo7Cu2Nb:鈮銅協同的抗硫磷耐蝕鎳基合金

最新文章:

> N06031:破解海水淡化高壓管道應力腐蝕難題的鎳基合金2025-10-22

> N06030:破解高溫高壓電站管道蠕變變形難題的鎳基合金2025-10-22

> N06022:破解濕法冶金強酸性溶液腐蝕難題的高鉻鉬鎳基合金2025-10-22

> N06007:破解工業爐熱疲勞開裂難題的高溫鎳基合金2025-10-22

> N06002:破解高溫滲碳環境材料脆化難題的鎳基合金2025-10-22

> N06601:破解垃圾焚燒爐高溫硫化腐蝕難題的鎳鉻鋁合金2025-10-21

相關文章:

> N06031:破解海水淡化高壓管道應力腐蝕難題的鎳基合金2025-10-22

> N06030:破解高溫高壓電站管道蠕變變形難題的鎳基合金2025-10-22

> N06022:破解濕法冶金強酸性溶液腐蝕難題的高鉻鉬鎳基合金2025-10-22

> N06007:破解工業爐熱疲勞開裂難題的高溫鎳基合金2025-10-22

> N06002:破解高溫滲碳環境材料脆化難題的鎳基合金2025-10-22

> N06601:破解垃圾焚燒爐高溫硫化腐蝕難題的鎳鉻鋁合金2025-10-21