Alloy718:破解高端裝備高強度與加工性矛盾的沉淀強化鎳基合金

在航空發動機渦輪盤、航天火箭發動機部件等高端制造領域,企業長期受 “高強度材料難加工” 困擾:GH4169 合金雖強度高,但切削效率僅為 316L 的 50%,復雜葉盤加工周期長達 3 個月;鈦合金加工性好卻高溫強度不足(650℃抗拉≤800MPa),無法滿足渦輪端需求;每臺發動機因加工周期長導致訂單延誤,損失超千萬元。而Alloy718 沉淀強化鎳基合金憑借 “γ'' 相強化 + 優異加工性”,實現高強度與易加工的平衡,成為高端裝備核心材料。

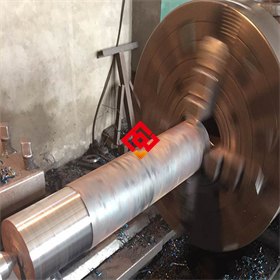

技術參數對比凸顯綜合優勢:成分含鎳 50%-55% 、鉻 17%-21% 、鈮 4.75%-5.5% ,鈮析出γ'' 相(Ni?Nb) (體積分數 15%-20%),室溫抗拉強度≥1240MPa,屈服強度≥1030MPa,延伸率≥12%;650℃高溫抗拉≥965MPa,100MPa 應力下 1000 小時持久壽命超 500 小時,遠超鈦合金;-253℃超低溫沖擊韌性≥60J/cm2,覆蓋極端溫域。加工性能優異,切削速度可達 40m/min(是 GH4169 的 1.5 倍),焊接熱輸入寬容度大(15-25kJ/cm),焊后經 720℃×8 小時 + 620℃×8 小時時效,接頭強度達母材 90%;3D 打印成型件致密度≥99.9%,打印效率較 GH4169 提升 40%。

某航空發動機廠商的渦輪盤制造案例印證價值:2020 年該廠商生產某型渦扇發動機渦輪盤(直徑 800mm),原用 GH4169 鍛造加工,單盤加工周期 45 天,材料利用率僅 30%,年產能受限。2022 年改用Alloy718 粉末冶金成型 + 五軸加工后,加工周期縮短至 25 天,材料利用率提升至 70%;650℃、150MPa 應力下持久壽命達 5000 小時,較 GH4169 提升 20%。僅此一項,年產能提升 40%,材料成本降低 3500 萬元,同時滿足軍方對發動機壽命的嚴苛要求。

若您的高端裝備制造正受困于高強度材料加工效率低、成本高的問題,Alloy718 合金能提供高效解決方案。我們可提供鍛造件、粉末冶金件及 3D 打印坯料,配套加工工藝參數(如切削刀具選型、熱處理曲線)與性能檢測服務。現在咨詢,免費獲取該合金的航空航天應用案例及加工指南,專業團隊為您優化制造流程,提升效率與產品性能,助力高端裝備國產化。

上一篇:鋼鐵嫁接電子商務 增厚利潤是主因

下一篇:Alloy725:破解酸性油氣環境腐蝕與高壓應力難題的時效強化合金

最新文章:

> N08033:破解精細化工混合酸環境局部腐蝕難題的鎳鉻鉬銅合金2025-10-23

> N08031:破解工業爐高溫部件氧化變形難題的鎳鉻鋁合金2025-10-23

> N08028:破解煉油廠含硫原油加工設備硫化腐蝕難題的鎳鉻鉬合金2025-10-23

> N08020:破解化工強酸環境設備腐蝕快難題的鎳鉻銅合金2025-10-23

> N07750:破解航空發動機高溫部件持久壽命短難題的鎳鉻鈮合金2025-10-23

> N06031:破解海水淡化高壓管道應力腐蝕難題的鎳基合金2025-10-22

相關文章:

> N08033:破解精細化工混合酸環境局部腐蝕難題的鎳鉻鉬銅合金2025-10-23

> N08031:破解工業爐高溫部件氧化變形難題的鎳鉻鋁合金2025-10-23

> N08028:破解煉油廠含硫原油加工設備硫化腐蝕難題的鎳鉻鉬合金2025-10-23

> N08020:破解化工強酸環境設備腐蝕快難題的鎳鉻銅合金2025-10-23

> N07750:破解航空發動機高溫部件持久壽命短難題的鎳鉻鈮合金2025-10-23

> N06031:破解海水淡化高壓管道應力腐蝕難題的鎳基合金2025-10-22